2023.05.24

⾦属加⼯の種類① 形を作る「切削加⼯」と「プレス加⼯」

「KYOWAの⾦属加⼯ジャーナル」へ、ようこそ!

私たちは、銅加⼯・⾦属加⼯で約100年の歴史をもつ共和電機⼯業です。

「KYOWAの⾦属加⼯ジャーナル」と題したこのコーナーでは、銅をはじめ⼯業製品に⽤いられる各種の⾦属材料や加⼯法について、また⾦属加⼯の図⾯の基礎知識などもお伝えしていきます。

今回は私たちが普段⾏っている「⾦属加⼯」について、主な加⼯⽅法を紹介します。

もくじ

代表的な⾦属加⼯の種類

金属は私たちの身の回りにあるモノの多くに使用されています。各種製品の筐体、ネジ、内部の部品など挙げればキリがありませんが、それぞれ用途や形状に適した金属加工方法で作られています。

下記表は、共和電機工業が日常的に請け負っている金属加工を、目的・方法別に分類したものです。

この中から、今回は「製品(部品)の形を作る金属加工」を取り上げ、大きく分けて2つの加工方法の特徴や比較をご紹介します。

| 製品(部品)の形を作る⾦属加⼯ | ||

|---|---|---|

| ⾦属を削って形作る | 除去加⼯ (切削加⼯) |

旋盤加⼯ |

| フライス加⼯ | ||

| ⾦属に⼒を加えて形作る | 成形加⼯ (塑性加⼯) |

プレス加⼯ |

| 加⼯品に対する付加加⼯ | ||

| 加⼯品を接合する | 接合加⼯ | 溶接 |

| ロウ付け | ||

| 半⽥付け | ||

| 加⼯品を被覆する | 表⾯処理 | メッキ |

| アルマイト | ||

| その他(仕上げなど) | 汚れ除去 ・下地処理他 |

ショットブラスト |

| バリ・カエリ除去 | バレル加⼯ | |

| 錆除去 | 酸処理 (酸洗い) |

|

| ⾦属の性質を調整する加⼯ | ||

| ⾦属を硬くする・柔らかくする | 熱処理 | 焼⼊れ&焼戻し |

| 焼ならし | ||

| 焼なまし | ||

製品(部品)の形を

作る⾦属加⼯

除去加⼯(切削加⼯)

材料から不要な部分を機械で削り取って形作る加⼯⽅法

除去加工とは、金属材料から不要な部分を除去して目的の形状を作り出す加工方法です。除去する方法はいろいろありますが、最も一般的なのが工作機械を用いて工具(刃物)で削り取る「切削加工」です。

「旋盤加⼯」と「フライス加⼯」の特徴

切削加工の種類は「旋盤加工」と「フライス加工」の2つに大別され、主に下記のような特徴があります。

| 切削加⼯の種類 | 特徴 | 主な加⼯ |

|---|---|---|

| 旋盤加⼯ | 材料を回転させ、固定した工具(バイト)を当てて削る「旋削」 丸物の加⼯が得意

|

外径加⼯ 内径加⼯ ねじ切り加⼯ 突切り加⼯ ⽳加⼯ |

| フライス加⼯ | 工具(フライス)を回転させ、固定した材料に当てて削る「転削」 角物の加工が得意

|

平⾯加⼯ 側⾯加⼯ 段加⼯ 溝加⼯ ⽳加⼯ ⻑⽳加⼯ |

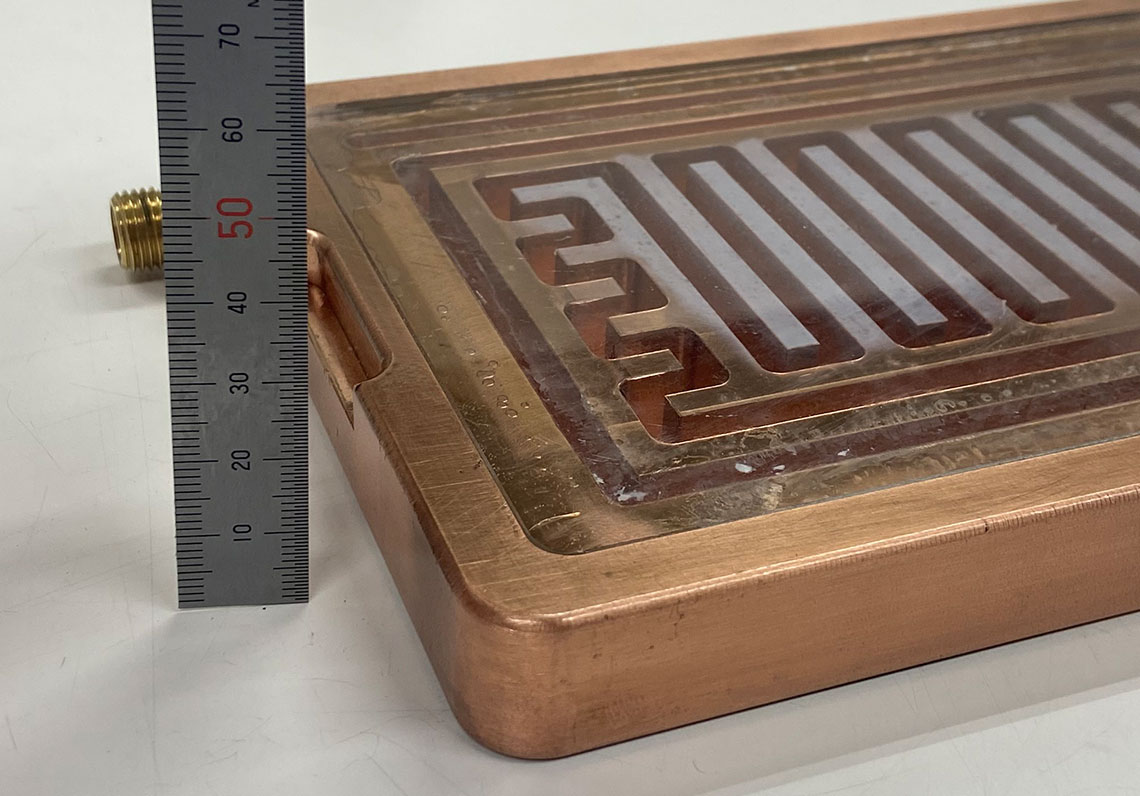

切削加⼯に⽤いる⼯作機械

旋盤加工には旋盤、フライス加工にはフライス盤と呼ばれる機械を使用します。

旋盤、フライス盤それぞれに、作業員が手動で操作する「汎用」機械と、コンピュータに工作物と刃物の位置や動きを入力して自動運転を行う「NC(Numerical Control=数値制御)」機械があります。

また、NCフライス盤にATC(Automatic Tool Changer=自動工具交換装置)が付いた機械は「マシニングセンター」と呼ばれます。

NCプログラムによる自動運転に加え、複数の工具も自動で交換できる「マシニングセンター(MC)」

NCプログラムによる自動運転に加え、複数の工具も自動で交換できる「マシニングセンター(MC)」

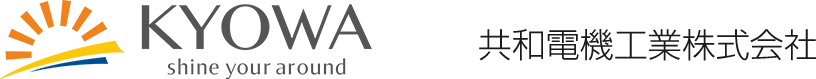

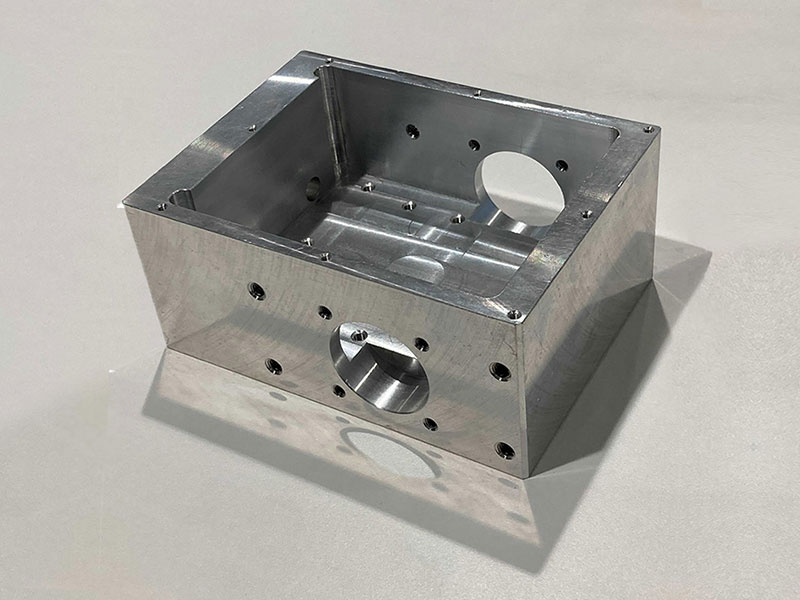

マシニングセンターによる社内試作品(小型水冷銅板)

【横200㎜・縦150㎜・厚み20㎜】のコンパクトな水冷銅板です。

製品寸法が小さいため溝加工に苦慮しました。

マシニングセンターによる溝構造のプログラミング及び、小径ドリルでの加工、また出入り口が水漏れしない設計など、弊社の技術を注ぎ込んで試作しました。

| 機械の種類 | 操作⽅法 | メリット | デメリット |

|---|---|---|---|

| 汎⽤旋盤 汎⽤フライス盤 |

⼿動で操作 |

|

|

| NC旋盤 NCフライス盤 |

NCプログラムで操作 |

|

|

| マシニングセンター | NCプログラムで操作 +自動工具交換 |

NCフライス盤のメリットに加え

|

|

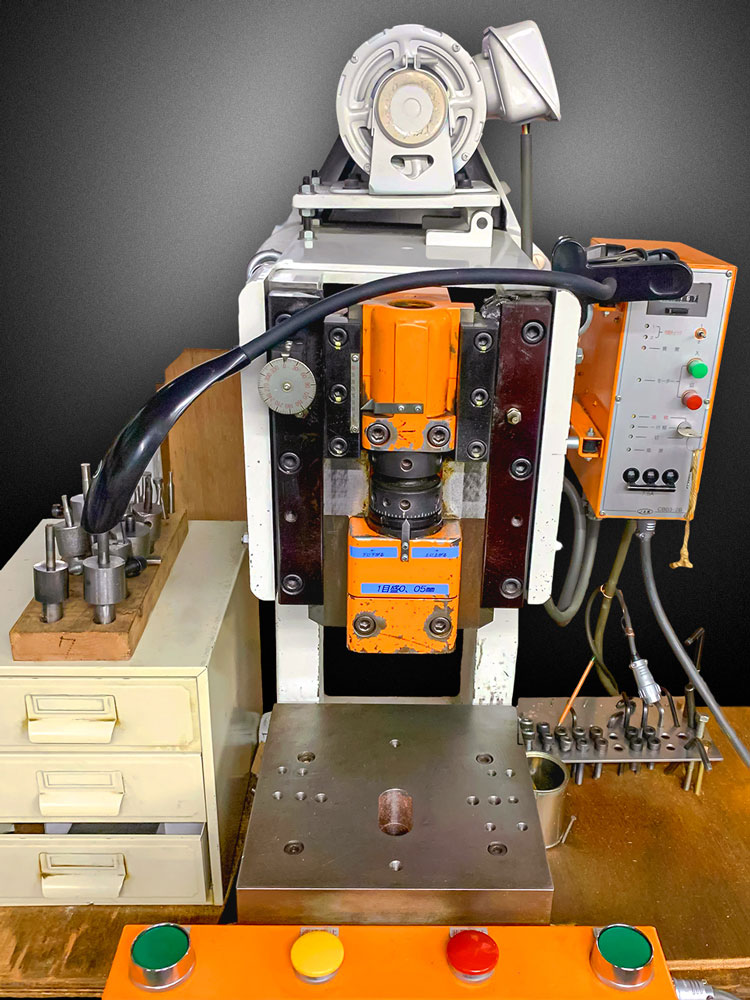

ボール盤での⽳あけ加⼯も切削加⼯の⼀種

旋盤やフライス盤は穴あけ加工もできますが、ボール盤は穴あけ加工に特化した機械です。素早く正確に穴あけ加工を行うことができ、ドリルで開けた穴の精度を高める「中ぐり」や「リーマ加工」、ねじ山を作る「ねじ切り」などにも対応します。

ボール盤にはいくつかの種類があり、必要な加工に応じた機械を選びます。

切削加⼯のメリット・デメリット

| メリット | デメリット |

|---|---|

| 複雑な加⼯、⾼精度な加⼯が可能 | 加⼯の段取りが複雑 |

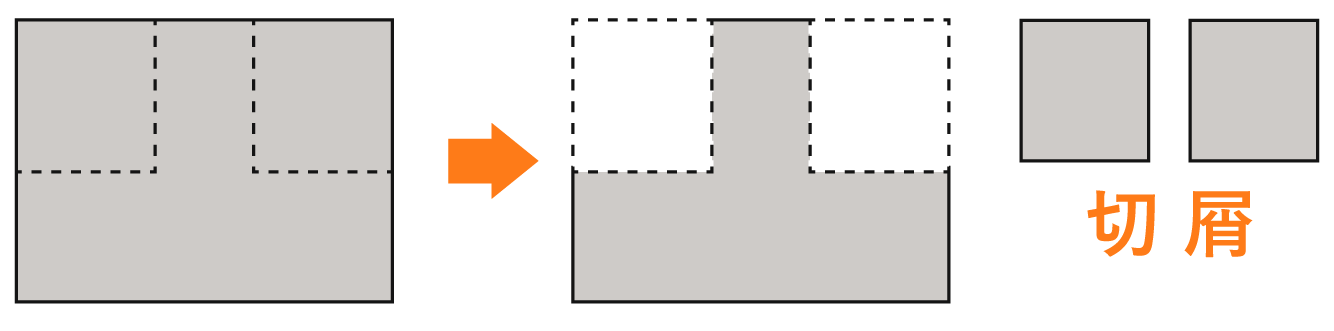

| 少ロット・短納期に対応 | 大量生産はコストが高くなりやすい (必ず切屑が発生し材料の歩留まりが悪い、また1個あたりの加工時間が長い)

|

| ⾦型製作の時間やコストが不要 | |

| 材料の厚みによる制限がほぼない ※弊社では厚み3mm〜対応しています |

加⼯できない形状がある(下記参照) |

切削加⼯では困難な加⼯

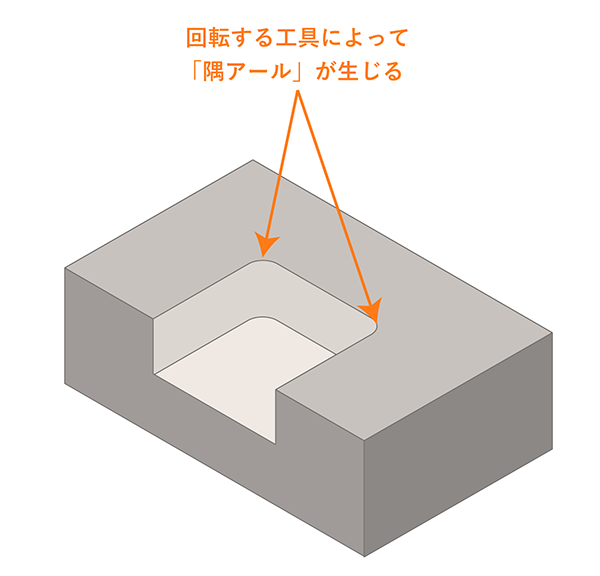

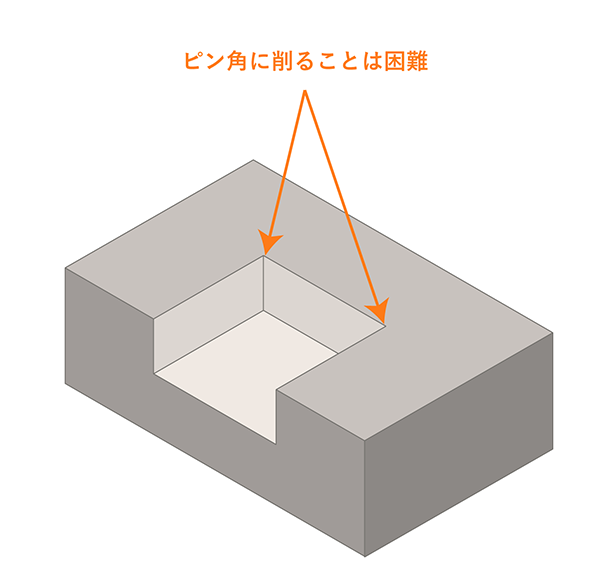

フライス盤とマシニングセンターは角物の加工を得意としますが、円形の工具を回転させながら削るため、凹形のポケット部分などの角が完全に直角になる「ピン角」に削ることは困難です。

どうしてもピン角に削る必要がある場合は別の方法で対応可能ですが、工数が増えコストがかかるため、できるだけ設計段階でピン角でなくても良いように設計するのがベターです。

切削加工の一番のメリットは、複雑な形状の製品を、図面通りに高精度に製作できることです。NCプログラムにより同じ製品の量産も可能です。

生産性は後述するプレス加工に比べて劣りますが、複雑な形状でかつ小ロットであれば、コスト面・納期面いずれも切削加工が優れます。

成形加⼯(塑性加⼯)

⾦属板に⾦型を当て、圧⼒をかけて変形させる加⼯

まず成形加工とは、金属材料に圧力や熱を加えて変形させ、目的の形を作り出す加工方法です。

成形加工は「鋳造」と「塑性(そせい)加工」に大別され、「塑性加工」はプレス加工や鍛造など数種あります。

ここでは弊社が対応している「プレス加工」について紹介します。

※ちなみに、金属を曲げたり打ち抜いたりする加工という意味で、弊社では「板金加工」もプレス加工の一種と位置付けています。

プレスマシンによる板⾦加⼯品の⼀例はこちら

プレスマシンによる可とう導体はこちら

塑性加⼯とは?

「塑性」とは、物体に力を加えて変形させた後、力を除いても変形が残る性質のことです。

塑性の反対は「弾性」で、変形させても元に戻る性質のことです。

力を加えて最初のうちは力を抜くと「弾性」により元に戻りますが、弾性の限界以上に力を加えると「塑性」によって、力を抜いても元に戻らず変形したままになります。

プレス加工は基本的に塑性の性質を利用して金属板を成形する加工法です。

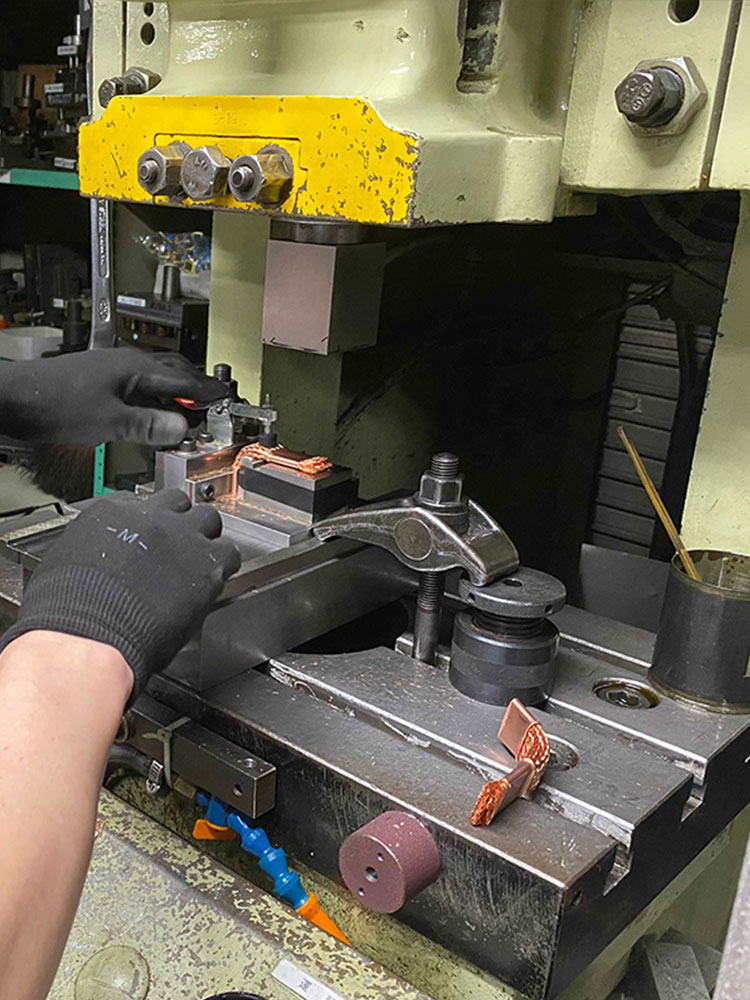

金属板に金型を押し当てて大きな圧力をかけ、切る・抜く・曲げる・絞るなどいくつかの工程を重ねて製品を作っていきます。

※金型を用いるといっても、金型に溶かした金属を流し込んで成形する鋳造とは異なり、プレス加工は金型に合わせて金属板を変形させる加工法です。

プレス加⼯の主な種類

| せん断加⼯ | ||

|---|---|---|

| 金属板を上下の金型で挟んで切断し、 必要なサイズ・形状の金属板を切り出す (打ち抜き・穴あけも含む) |

||

| ▼ | ▼ | ▼ |

| 曲げ加⼯ | 絞り加⼯ | 張出成形 |

| 金属板に金型を当て、 任意の形状に曲げる |

金属板に金型を押し込み、 器状の形状にプレス |

金属板に金型を押し込み、 凹凸のある形状にプレス |

| いずれも1枚の⾦属板から、 継ぎ⽬のない⽴体形状を作り出す加⼯ |

||

パワープレス(C型プレス)による、可とう導体の曲げ加工

クッキー生地の型抜きのようなパンチ加工でシート状の部品を作る精密プレス

可とう導体の一例(オーダーメイド特殊形状品)

曲げ加⼯を施したブスバー

「カシメ」も塑性加⼯の⼀種

「カシメ=加締め」とは、板状の金属同士を溶接せずに接合(締結)する加工方法です。リベットなどの副資材を複数の金属板に貫通させ、加圧により押し潰して締結する方法や、金属板を重ねて折り曲げてから押し潰して締結する方法などがあります。

プレス加⼯のメリット・デメリット

| メリット | デメリット |

|---|---|

| 加⼯スピードが早く⽣産性が⾼い | ⾦型を⽤いるため形状に制限がある |

| ⻑期的な⼤量⽣産のコスト効率が良い | 短期的な量産には向かない (金型製作費のコスト償却ができない場合がある) |

| 材料のロスが少ない | 金型製作の初期コストがかかる |

| 製品の強度が高い | 金型製作のL/T(リードタイム)を要する 単純形状:1か月 複雑形状:2~3か月 |

| 品質が安定する |

プレス加工の一番のメリットは、金型を使って同じ製品をスピーディーに大量生産できることです。

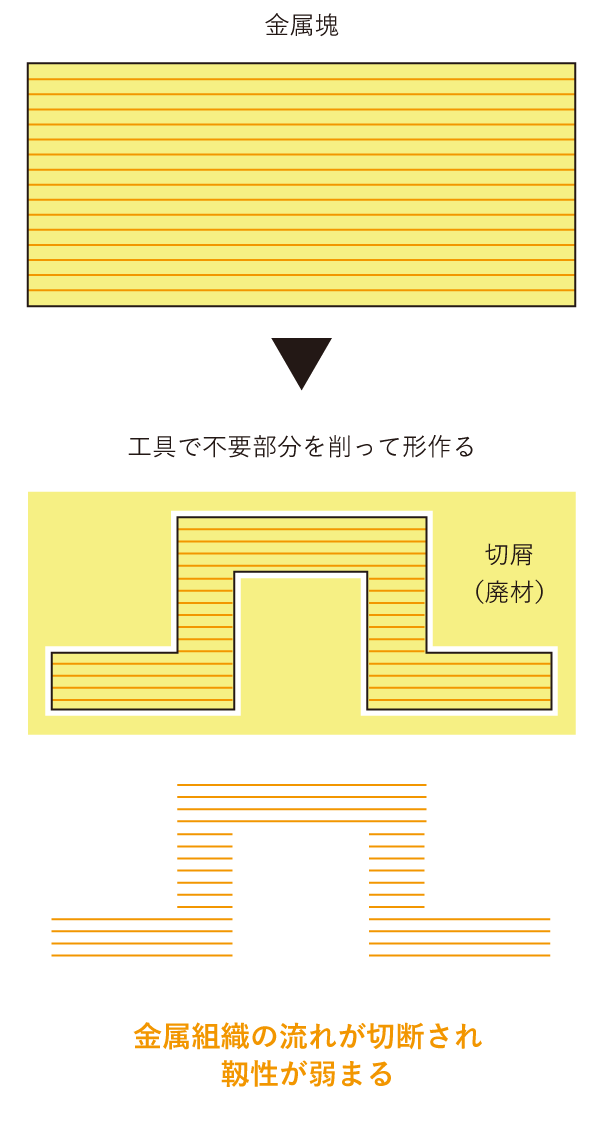

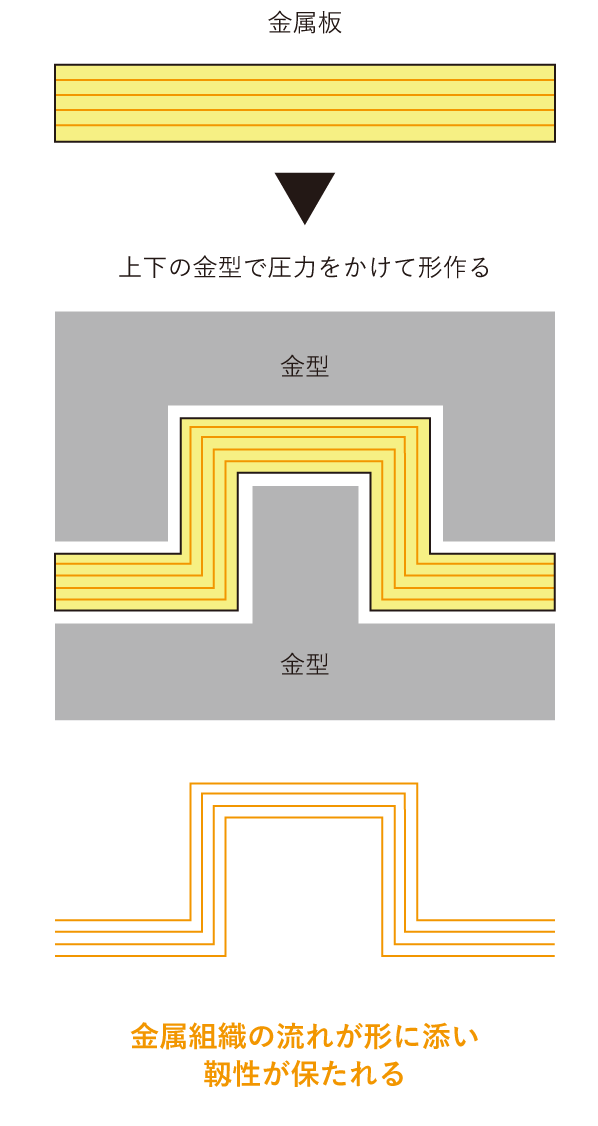

また切削加工と比べて材料のロスが少ないこと、金属組織の流れ(ファイバーフロー:鍛流線)を切断せずに形作るため金属の靱性(粘り強さ、衝撃への耐性)が落ちないこともプレス加工のメリットです。金属の厚みを薄くして軽量化したい場合はプレス加工が向いていると言えます。

※金属組織の流れは、引張強さなどの機械的性質にはあまり影響しません。

同じ形を切削加⼯とプレス加⼯で作る場合の違い

「切削加⼯」と「プレス加⼯」の⽐較

切削加⼯は、複雑な形状・⾼精度な加⼯・⼩ロットに最適

プレス加⼯は、⽐較的単純な形状・⼤ロット・⻑期量産に最適

最後に、切削加工とプレス加工の比較を表に示します。加工方法の選択においてある程度の参考になると思います。ただし、製品に求める機能・性能や使用環境などによっても最適な加工方法は異なってきます。

弊社ではヒアリングに基づき最適な加工方法をご提案しておりますので、まずはお気軽にご相談ください。

| 切削加⼯ | プレス加⼯ | |

|---|---|---|

| 初期コスト (⾦型) |

● ⾦型不要 |

△ ⾦型必要 |

| 材料コスト (歩留) |

△ 廃材が多い |

● 比較的廃材が少ない ※形状によっては歩留まりが悪い場合があります 理由:異形などの場合、材料(母材)サイズはある程度サイズが決まっているため、形状によっては端材が多く出る場合あり |

| 加⼯のスピード | △ | ● |

| 加⼯の精度 | ● | △ |

| 形状の⾃由度 | ● | △ |

| 材料の厚みの⾃由度 | ● | △ |

| ⼩ロット対応 | ● | △ |

| ⼤ロット対応 | △ | ● |

| 1点もの対応 | ● | △ |

| ⻑期的な量産対応 | △ | ● |

切削加⼯、プレス加⼯を担当している「機械課」のページもぜひご覧ください

今回は製品(部品)の形を作る金属加工の代表的な加工方法についてご紹介しました。

次回は加工品に対して行う「付加加工」と、金属(主に鋼鉄)の性質を調整する「熱処理」について解説します。